Fiber Lazer Kesimin Parametreleri Nelerdir?

Fiber Lazer Kesimde 7 Kritik Parametre

CNC FIBER LAZER KESIM IÇERIKLERI

Baison Laser

12/27/20229 min read

Fiber Lazer Kesimin Parametreleri Nelerdir?

Her teknolojide olduğu gibi, ürün kalitesini belirlemede parametreleri anlamak ve ayarlamak çok önemlidir. Lazer kesim teknolojisinin farklı karmaşıklıkta tasarımları işleyebilmesi için, kesim yeteneklerinin yeterince esnek olması gerekir. İşte burada parametreler devreye giriyor. Parametrelerin ayarlanması ve optimize edilmesi, askeri, tıbbi ve diğer sektörlerde binlerce uygulama için kapı açıyor.

Lazer parametreleri arasında lazer kesim kalitesi , ışın polarizasyonu, dalga boyu, güç ve yoğunluk, kesim hızı, işleme gazı , odak noktası ve malzeme özellikleri yer almaktadır.

Fiber Lazer Kesim Parametrelerinin Önemi

Fiber Laer kesim, ürün kalitesini doğrudan veya dolaylı olarak etkileyen ve nihayetinde işletmenin karlılığına katkıda bulunan çeşitli parametrelerin optimize edilmesine bağlıdır .

Basitçe söylemek gerekirse, fiberlazer kesim parametreleri kesimin kalitesini belirlemede önemlidir. İşlenen malzemenin ömrünü ve ilgili uygulamadaki kesim performansını tanımlar. Parametreler, farklı malzemeler ve çeşitli tasarımlarla çalışırken ayarlanabilir. Dolayısıyla, makinenin parametreleri nihayetinde hangi malzemeleri işleyebileceğini ve hangi hassasiyet ve doğruluk seviyesinde işleyebileceğini belirler.

İşlenen malzemenin kesim kenarı ve kesim genişliğini (kesim sırasında oluşan oluk veya yarık genişliği) belirleyen en önemli parametrelere bakalım .

Fiber Lazer Kesiminin 7 Kritik Parametresi

Öncelikle, Fiber lazer çalışmasındaki ışın özelliklerini kapsayan ışın parametrelerini ele alacağız ; bunlar arasında ışın tipi, dalga boyu, ışın polarizasyonu, ışın gücü ve yoğunluğu yer almaktadır.

İkinci olarak, kesme hızı, odak uzaklığı, yüzeye göre odak konumu, yardımcı gaz ve gaz basıncı gibi işlem parametrelerine değineceğiz . İstenilen kesme kalitesini elde etmek için işlem parametrelerini ayarlayabiliriz.

1. Lazer Dalga Boyu

Fiber Lazer Kesim: Fiber lazerler silika cam ve nadir toprak metallerinden elde edilir. 1,064 µm dalga boyuna sahip fiber lazerler, çok daha yüksek ışın gücüne ve dar odak çapına sahiptir; bu da onları birçok açıdan CO2 ve kristal lazerlerden üstün kılar. Fiber lazer kesim makinesi çok yönlüdür ve metalleri, metal olmayan malzemeleri, camı ve diğer yalıtım malzemelerini işleyebilir. Ayrıca yansıtıcı metaller için de çözümleri vardır .

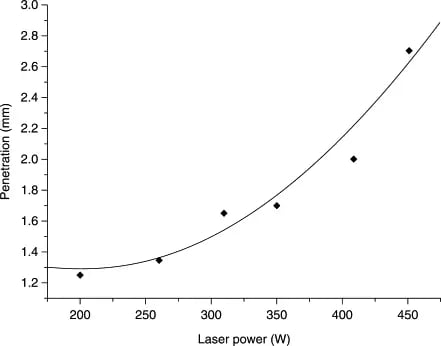

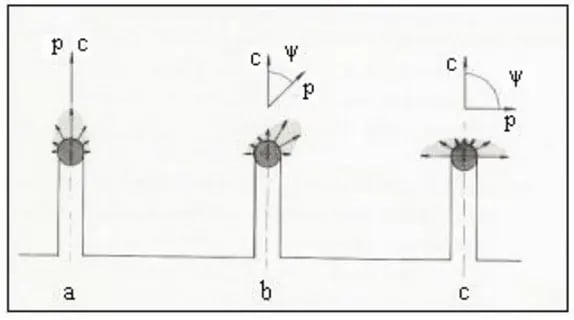

2. Lazer Gücü ve Yoğunluğu

Lazer gücü ve lazer yoğunluğu genellikle birlikte ve bazen birbirinin yerine kullanılır, ancak farklı anlamlara gelirler.

Saniyede yayılan enerji miktarına lazer gücü denir. Aynı zamanda, lazer yoğunluğu, gücün malzemenin birim alanına bölünmesiyle elde edilir. Yüksek güçlü bir ışını yüksek yoğunluklu bir ışınla karıştırmayın. Yoğunluk, odak noktasının genişliğine bağlıdır; lazer ışını ne kadar dar olursa, lazer yoğunluğu o kadar yüksek olur.

Düşük güçlü lazer ışınları metallerin yüzeylerinden yansır. Daha kalın malzemeler için, malzemenin içine daha derin ve daha hızlı nüfuz edebilen yüksek güçlü ışınlara ihtiyaç duyulur.

Küçük ve odaklanmış bir çapa keskin bir şekilde yönlendirilmiş yüksek yoğunluklu lazer ışını, yüksek kaliteli kesim kenarı ve küçük kesim genişliği elde etmek için mükemmeldir. Ek olarak, yüksek yoğunluklu lazer küçük bir alanı hızla ısıtır, Çapak oluşumunu azaltır ve kesme hızını artırır; böylece malzemenin kenarlar etrafında eriyip cüruf (kesimden tamamen çıkarılmayan, yeniden katılaşmış metal kalıntısı) oluşturması için neredeyse hiç zaman kalmaz.

Yüksek güçlü ışınlar gibi, yüksek yoğunluklu ışınlar da düşük yoğunluklu ışınlara göre daha kalın malzemeleri daha verimli bir şekilde kesebilir.

Unutmayın ki, ışın gücü ve yoğunluğu, işlenecek malzemenin erime noktasına ve kalınlığına göre optimize edilmelidir. Örneğin, çok yüksek bir ışın gücü, kesimin kenarları etrafında ısı dağılımının artmasına ve dolayısıyla daha büyük bir kesim genişliğine neden olabilir.

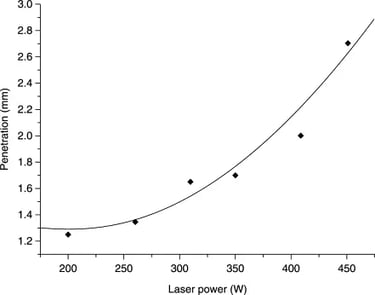

3. Işın Polarizasyonu

Kesilen malzemenin erimiş yüzeyinde lazer ışığının yansıtıcılığı, elektrik alanının yayılma yönüne göre yönelimini ifade eden ışın polarizasyonuna bağlıdır.

Alan yönelimine bağlı olarak düzlemsel polarizasyon, dairesel polarizasyon, eliptik polarizasyon ve rastgele polarizasyon vardır. Bunların her biri yüzeyden farklı şekilde emilir ve yansıtılır. Dairesel polarizasyon, eliptik veya doğrusal polarizasyonların aksine, düzgün bir kesim genişliğiyle sonuçlanır; eliptik veya doğrusal polarizasyonlar ise kesim eğimlerinde varyasyonlara neden olur.

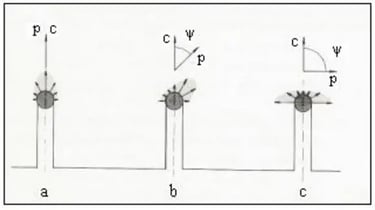

Işın polarizasyonu, polarizasyon yüzeyine ve kesme yönüne bağlı olarak kesim aralığının kalitesini etkiler. Bunu aşağıdaki şekilden daha iyi anlayabilirsiniz. Polarizasyon yönünde kesim yapıldığında (a), polarizasyona 90 derece açıyla kesime (c) kıyasla daha küçük bir kesim aralığı elde ederiz.

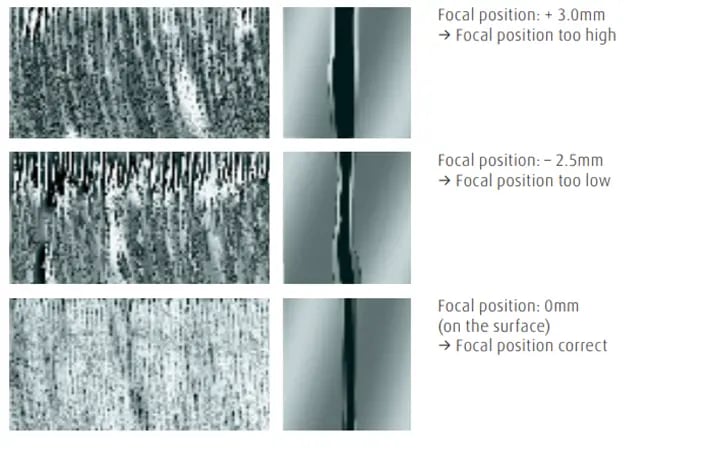

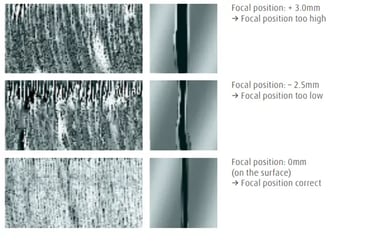

4. Odak Noktasının İş Parçası Yüzeyine Göre Konumu

Odak ayarı (z-ofseti olarak da adlandırılır), malzemeyi kesmek için lazer gücünün maksimum düzeyde kullanılmasını sağlar. Odak uzaklığı çok düşük veya çok yüksekse, enerji yoğunluğundaki azalma nedeniyle malzemeyi etkili bir şekilde kesemez. Ve eğer ışın odak dışıysa, hiçbir şey kesemez.

İdeal olarak, lazerin incelen bir kesim kenarı oluşturmaması ve iş parçasını yukarıdan aşağıya doğru düzensiz bir şekilde kesmemesi için odak noktanız malzemenin kalınlığının merkezinde olmalıdır.

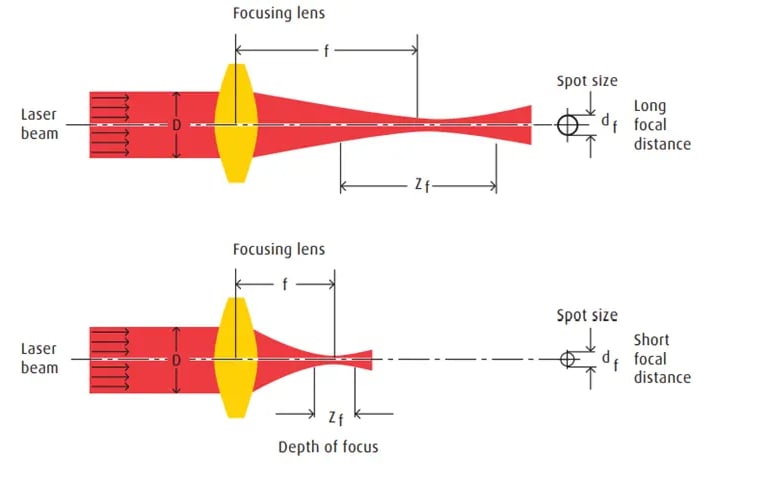

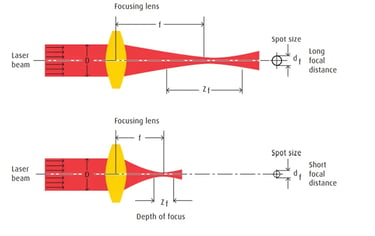

Odak uzaklığı, malzemenin kalınlığına göre belirlenir. İnce bir iş parçası (4 mm'den az) için kısa bir odak uzaklığı, malzemeyi düzgün bir şekilde keser. Daha kalın malzemeler için, düzgün bir kesim kenarı elde etmek amacıyla malzemenin derinliklerine nüfuz etmek için daha uzun bir odak uzaklığına ve daha büyük bir odak derinliğine ihtiyaç duyulur.

Daha kısa odak uzaklığı, daha küçük nokta boyutu ve odak derinliğiyle sonuçlanır. Daha uzun odak uzaklığı ise biraz daha büyük nokta boyutu ve daha uzun odak derinliği anlamına gelir. Ancak günümüzde, yeni teknolojiler odak uzaklığını artırırken nokta boyutunu küçük tutmamıza olanak tanıyor.

Genel olarak, malzemenin işlenmesi boyunca odak noktasının sabit tutulması gerekir.

Odak noktası ayrıca lazer ışınının şekline, moduna, mercekteki kirliliğe ve soğutma suyunun sıcaklığına da bağlıdır. Tüm bu parametreler, nihai kesim parçasının kalitesini belirler.

5. Fiber Lazer Kesim Hızı

Kesme hızı, fiber lazerin bir diğer önemli parametresidir ve iş parçasının kalınlığına göre optimize edilir.

Kesme hızı, işlem sırasında meydana gelen enerji kayıplarıyla ilişkilidir. Daha yüksek hız, daha az enerji kaybı ve daha verimli çalışma anlamına gelir. Yavaş hız ise daha yüksek enerji kayıplarına ve sonuç olarak verimsiz bir işleme yol açar.

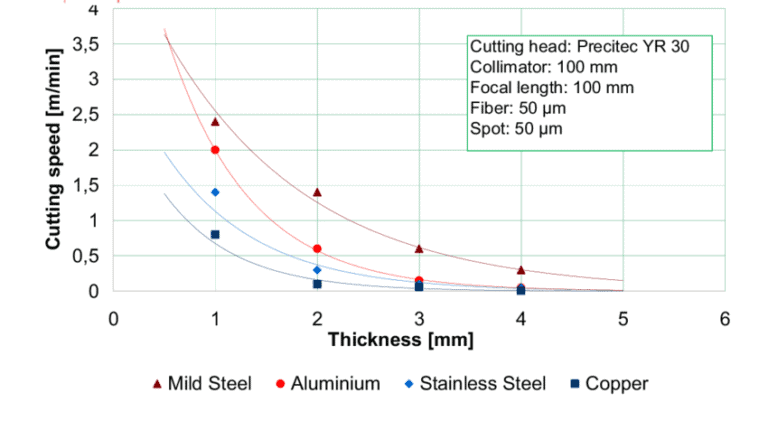

Aşağıdaki şekle bakarak kesme hızının malzeme kalınlığına göre göre nasıl değiştiğini daha iyi anlayabilirsiniz .

Yavaş kesme hızı, cüruf oluşumuna ve malzemenin yanmasına neden olarak daha büyük bir ısıdan etkilenen bölge (HAZ) oluşturur. Buna karşılık, yüksek kesme hızı kesme kenarında çizgilere neden olabilir. Belirli bir malzemeyi işlemek için kesme hızı ve lazer gücü arasında mükemmel bir denge bulmak en iyisidir.

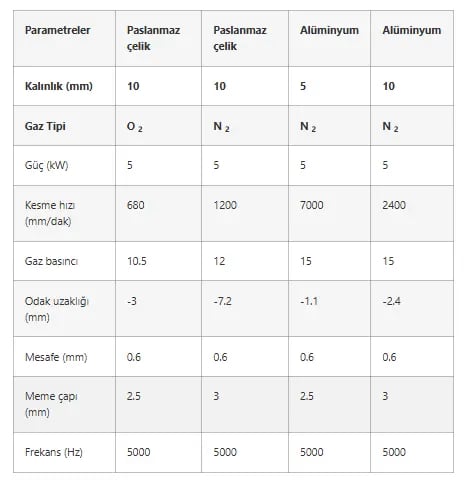

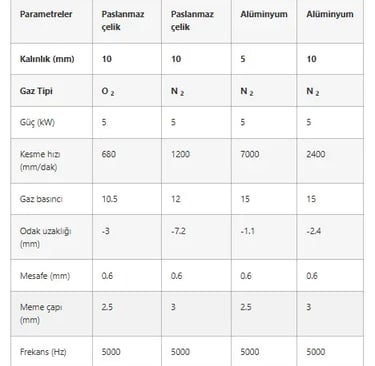

6. Yardımcı Gazlar ve Gaz Basıncı.

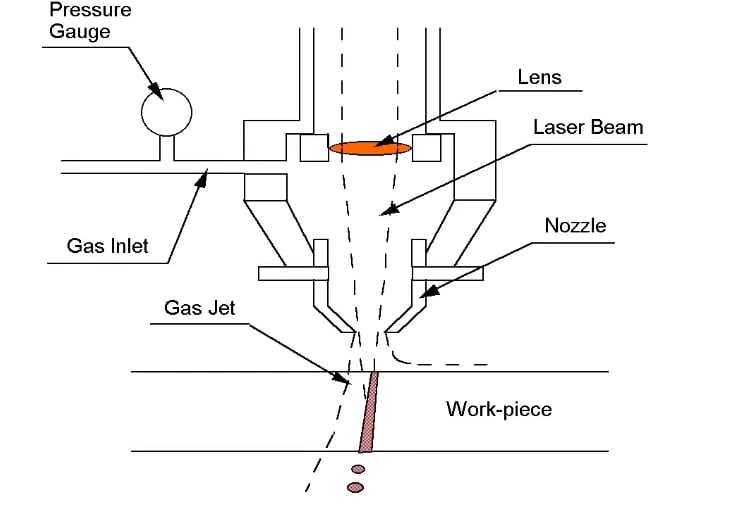

Fiber Lazer kesim işlemi sırasında kullanılan yardımcı gaz , kesim hızını, kesim kenarının kalitesini ve lazer lensinin ömrünü belirlemede önemli bir rol oynar. Genel olarak, kesim hızı lazer gücüyle orantılıdır. Lazer gücü ne kadar yüksekse, kesim hızı da o kadar yüksek olur ve bunun tersi de geçerlidir.

Yardımcı gazın temel amacı, erimiş metali kenarlardan uzaklaştırmak ve optik bileşenleri işlem sırasında oluşabilecek hasarlardan korumaktır. Gaz ayrıca, daha büyük ısıdan etkilenen bölgelerin oluşmasını önlemek için malzemeyi soğutur.

Azot, argon, basınçlı hava ve oksijen en yaygın yardımcı gaz türleridir. Her türün avantajları, dezavantajları ve kullanım alanları vardır. Gaz ve basınç seçimi, kesim kenarlarının kalitesini belirler.

Paslanmaz çelikler, alüminyum ve nikel alaşımları ile yüksek alaşımlı çeliklerin işlenmesinde genellikle azot (inert) gazı kullanılır. Daha yüksek basınçtaki azot gazı, yüzeydeki artık erimiş malzemeyi uzaklaştırmak için ek mekanik destek sağlar.

Oksijen, ekzotermik bir reaksiyon başlatan ve daha kalın malzemelerin kesilmesine yardımcı olan aktif bir gazdır. Oksijenle kesme, yumuşak çelik ve karbon çeliğinde hem iyi hem de kötü sonuçlar doğuran bir oksitleyici tabaka oluşturur. İyi yanı, oksitlerin emilim oranını artırması ve malzemenin daha hızlı erimesine yardımcı olarak kesme hızını artırmasıdır. Kötü yanı ise oksit tabakalarının kusurlar oluşturması ve malzemenin son işlenmesini etkilemesidir.

Basınçlı hava, tüm yardımcı gazlar arasında en ucuz seçenektir, ancak kullanım alanları sınırlıdır.

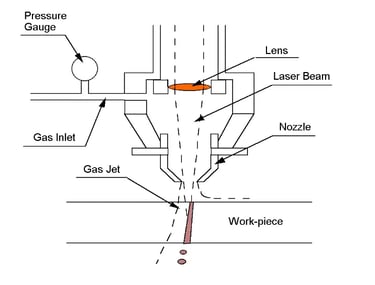

7. Nozul çapı ve Mesafe

Nozul, yardımcı gazı taşır ve lazer ışınına eş eksenlidir. Kesim bölgesine yardımcı gaz sağlamaktan ve erimiş metal sıçramasını en aza indirmek için yüzeydeki basıncı dengelemekten sorumludur. Nozul çapı, malzeme türüne ve kalınlığına göre seçilmesi gereken önemli bir parametredir.

Nozul ile iş parçası arasındaki mesafeye "Nozul mesafesi" denir. Bu mesafe, gaz akış düzenini ve nihayetinde kesim kalitesini belirler. Büyük Nozul mesafeleri genellikle yüksek türbülansa ve basınç değişimlerine neden olur. Mesafenin 1 mm'den fazla olmaması önerilir . Ayrıca, mesafe nozul çapından daha küçük olmalıdır.

Nozulun yanlış hizalanması, istenmeyen kusurlara, kesim yüzeyinde yanıklara ve kesim kalitesini olumsuz etkileyebilecek cüruf oluşumuna neden olabilir . Malzeme yüzeyinde yönlü gaz akışını önlemek için nozul çapının lazer ışınıyla tamamen hizalanması şarttır.

Sorula

Fiber Lazer kesim makinesinde parametreler nasıl ayarlanır?

Birçok yeni fiber lazer kesim makinesinde, yazılım veritabanında çeşitli malzemeler için önceden ayarlanmış parametreler bulunur. Bu önceden belirlenmiş parametre değerleri şirket tarafından denenmiş ve test edilmiştir ve otomatik olarak uygulanabilir. Bu, iş yükünüzü azaltabilir ve kesimi kolaylaştırabilir. Bununla birlikte, küçük değişikliklere ihtiyacınız varsa, fiber lazer kesim makinesini kontrol eden yazılımda manuel olarak düzenleyebilir ve kendi parametrelerinizi girebilirsiniz.

Parametrelerinizi sıfırdan ayarlamanız gerekiyorsa, genel kural, malzemeyi kesme işlemleri için yüksek hız ve düşük güçle başlamaktır . İşe başladığınızda, yazılım en iyi sonucu elde etmek için parametreleri değiştirebilir. Çapaksız ve mükemmel bir kesim kenarı elde etmek için test parçası keserken parametreleri değiştirebilirsiniz.

Operatör, işlem sırasında ortaya çıkabilecek her türlü komplikasyonla başa çıkmak üzere eğitilmelidir. Örneğin, kesme hızının, gaz basıncının ve lazer gücünün artırılmasının veya azaltılmasının sonuçlarını bilmelidir. Lazer parametrelerinin malzeme ile nasıl etkileşimde bulunduğu arasındaki ilişki son derece önemlidir.

Örneğin: Bir operatör paslanmaz çelikte bir çapak görürse, ilk tepkisi kesme hızını düşürmek ve yardımcı gazı buna göre ayarlamak olacaktır. Ancak gözlemleyeceği şey daha da fazla çapak olacaktır. Daha yavaş bir hız, bölgede daha fazla ısı birikmesine neden olur. Sonuç olarak, erimiş malzeme gaz tarafından uzaklaştırılmadan önce katılaşarak cüruf oluşturur. Burada kilit nokta, paslanmaz çelikte yardımcı gaz ve hız arasındaki ilişkidir. Mükemmel kesim kenarı elde etmek için doğru miktarda erimiş metalin doğru zamanda uzaklaştırılması gerekir.

İletişim

© 2025 cncmars.com. Tüm hakları saklıdır.

P.zt- C.ts 9-18

Faydalı linkler

Bizi takip edin

Servis talep formu